Bonjour,

En cherchant sur internet des informations sur les propriété des fibres composites, je suis tombé sur cet excellant article

https://f3news.1fr1.net/t1936-proprietes-des-materiaux-compositesLes forums spécialisés sur ces matériaux sont malheureusement inexistants, je suis contraint de polluer des forums de kayak, voile, surf et maintenant planeur. Je partage ici mon petit retour d'expérience sur un moulage composite, mais je me doute que les contraintes mécaniques que je dois gérer sont bien différentes que celles auxquelles vous êtes habituées. Voici la chose :

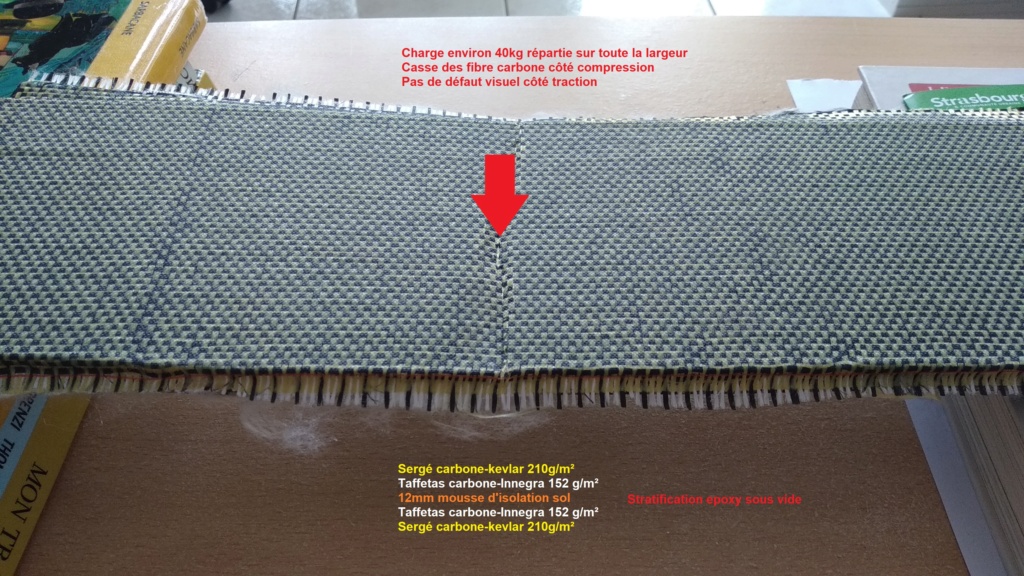

L'idée c'est que ma pièce travaillera toujours en compression. Sur le dessus de la planche, les fibres longitudinales travaillent en compression. Sur le dessous, en traction. Les fibres composites et surtout carbone sont très peu résistantes à la compression : j'ai fait d'autres éprouvettes plus petites, ça casse toujours du côté où la fibre travaille en compression.

Je me demande comment améliorer mon sandwich, sachant que je cherche à minimiser le poids. La charge finale est composée :

- Surtout, d'une charge statique de 10kg selon la flèche rouge + chocs et vibrations. J'accepte éventuellement un peu de flex longitudinal

- D'efforts en torsion (moindres quoique difficiles à quantifier) mais je ne tolère moins le flex en torsion.

La couche carbone-innegra n'apporte pas grand chose en solidité, c'est plus une couche de sécurité pour garantir que le tout reste en un seul morceau en cas de casse. Le choix du carbone-kevlar est orienté pour la résistance aux chocs et au prix moindre que carbone seul.

Je pensais utiliser un renfort unidirectionnel de carbone dans le sens longitudinal. Mais considérant que l'effort est asymétrique, pourquoi concevoir un sandwich symétrique ? Je pense à plusieurs axes d'amélioration :

- Ajouter un renfort carbone uni-dir dessus/dessous

- Ajouter une seconde couche carbone-kevlar uniquement dessous

- Remplacer mon tissu carbone-kevlar par un quadri-axial kevlar, ce qui me donnerait peut-être plus de flex longitudinal (la fibre longitudinale actuelle étant carbone) et réduirait le flex en torsion (actuellement il n'y à rien à 45°). Je viens de voir un tissu à 250g/m² à pas cher du tout...

Une future version pourrait être, en partant de l'âme en mousse :

- Couche de sécu carbone-innegra avec innegra dans le sens longi (je l'ai déjà en stock)

- Renfort UD carbone dans le sens longi (utile ? éventuellement uniquement en dessous), très peu onéreux

- Quadriaxial kevlar

Sur l'éprouvette l'âme en mousse est un bloc d'isolant pour sol (grande surface bricolage) d'origine 40mm, réduit à 12mm sur CNC. Ce paramètre est facilement modifiable : peu d'impact sur le poids, même temps d'usinage, par contre résultats mécaniques très différents...

Au passage, c'était mon 2ème montage sous vide, et je suis très (agréablement) surpris du taux de résine final, au point que ça devient suspicieux. Voilà mes notes :

- notes a écrit:

- mousse 120x475x12mm, 19g (0.000684m^3, 30kg/m^3)

fibre 140x475mm :

- 1x carbone-kevlar : officiel 200g/m², pesé 23g soit 173g/m²

- 1x carbone-innegra : officiel 150g/m², pesé 20g soit 150g/m²

Préparation résine+durcisseur : 60+24=83g

Poids sec 62g (mousse+tissus)

Poids final 88g (après démoulage)

Seulement 26g résine absorbée soit 62% fibre 38% résine

Voilà voilà, je suis preneur de tous les avis !

Merci